Umweltschädliche Lösemitteldämpfe für mehr Klimaschutz? Wie das geht, zeigt die Krantz GmbH aus Aachen mit ihrem Abluftreinigungssystem, das sie in einer Firma für Industrielackierungen eingesetzt hat. Die Anlage wurde von der EnergieAgentur.NRW als Projekt des Monats Oktober 2020 ausgezeichnet.

Bisher setzte die KSK Industrielackierungen GmbH & Co. KG in Geilenkirchen auf eine thermische Verbrennung ihrer Lösemitteldämpfe. Seit Februar 2020 fängt eine neue Abluftanlage der Krantz GmbH diese Dämpfe, die eigentlich Abfallprodukte sind, ein und leitet sie in die Brennkammer einer Mikrogasturbine. Hier treiben sie als Zusatzbrennstoff bis zu sechs Mikrogasturbinen an. Diese erzeugen wiederum als konventionelles Blockheizkraftwerk (BHKW) Strom und Wärme.

Lösemitteldämpfe als Energieressource

Angefangen hatte alles mit dem Plan der Geilenkirchener Firma KSK, ihre Abluftreinigungsanlagen zu erweitern. Das Unternehmen ist seit mehr als 30 Jahren in der Veredelung von Oberflächen für Fahrzeugteile tätig (Bild 1). Kunststoff- und Metalloberflächen von Türgriffen, Stoßfängern oder Seitenschwellern behandeln die Industrielackierer vor Ort mit Farben und Lacken. Roboter übernehmen die Großserienfertigung und die Mitarbeiter kümmern sich insbesondere um Sonderanfertigungen und Spezialanbauteile.

Dabei fallen immense Mengen von Lösemitteldämpfen an: 165 000 m³ beträgt der maximale Abluftvolumenstrom in der Stunde, darin sind 150 mg flüchtige, organische Substanzen – auch Volatile Organic Compounds (VOC) genannt – pro Kubikmeter enthalten. Die Stoffe in der Abluft sind in diesem Projekt die Energieressource.

Strom und Wärme durch Aufkonzentration der Lösemitteldämpfe

Bilder 1-2: Krantz GmbH

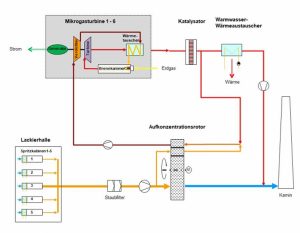

Damit aus Schadstoffen Strom wird, müssen die VOC in der Abluft konzentriert werden. Ein Aufkonzentrationsrotor sorgt dafür, dass die Kohlenwasserstoffe bei der Durchströmung des Rotors adsorbiert werden (Bild 2). Eine Temperaturerhöhung, die mit Hilfe des heißen Turbinengases erreicht wird, sorgt dann dafür, dass die Kohlenwasserstoffe wieder desorbiert werden. Dadurch wird die Lösemittelkonzentration um den Faktor 20 bis 50 erhöht, das bedeutet: jeder Kubikmeter Abluft beinhaltet bis zu acht Gramm der nutzbaren Kohlenwasserstoffe.

Der mit Lösemittel angereicherte Luftstrom wird in diesem Zustand nun in sechs Mikrogasturbinen (Bild 3) als Brennstoff eingeleitet. Bis zu 366 kW Strom und zusätzlich etwa rund 670 kW Wärme für die Beheizung der Lackierkabinen stellen die Turbinen gemeinsam mit dem nachgeschalteten Warmwasser-Wärmeaustauscher bei maximal ausgelastetem Betrieb bereit. Bei niedrigen Außentemperaturen in den Wintermonaten kann das Warmwasser zusätzlich für die Ergänzung der Gebäudebeheizung genutzt werden.

Wenn die Produktion stillsteht und keine Lösungsmitteldämpfe als Brennstoff entstehen, aber Strom und Wärme benötigt werden, kann das BHKW auch rein erdgasbetrieben laufen. Mit Hilfe der Inhouse entwickelten Steuerungssoftware eines intelligenten Systems wird automatisch festgestellt, wann bzw. mit welchen Betriebsparametern dies wirtschaftlich ist.

Umgebaute Mikrogasturbinen mit gutem Teillastverhalten

Der Anlagenbauer Krantz hat für das Abluftsystem Mikrogasturbinen von Capstone, einem Unternehmen aus Los Angeles verwendet. Das Unternehmen E-quad Power Systems GmbH aus Herzogenrath hat die Turbinen importiert und umgebaut, so dass sie für die VOC-Verbrennung nutzbar sind. Die Gasturbinen (Bild 4) komprimieren die lösemittelbeladene Luft zunächst im Verdichterlaufrad. Im Luft-Luft-Wärmetauscher wird diese dann auf rund 500 °C erwärmt. Dann erfolgt eine weitere Erwärmung auf etwa 900 °C in der nachgeschalteten Brennkammer. Hier wird durch eine exotherme Oxidation Energie freigesetzt.

Bei Austritt hat das Gas noch rund 310 °C. Diese Restwärme kann der Warmwasser-Wärmetauscher zurückgewinnen, die in den Lackierkabinen für die Deckung ihres Wärmebedarfs genutzt wird. Dadurch ergibt sich eine erheblich bessere Ökobilanz, da das Unternehmen die Wärmeenergie maximal nutzt.

Die kleinen Turbinen aus den USA haben einen weiteren Vorteil: sie haben ein gutes Teillastverhalten, das vor allem wegen der schwankenden Betriebsbedingungen in den Lackierkabinen von Vorteil ist. Es gibt auch bei Teillastsituationen keine relevanten Wirkungsgradeinbußen.

Bilder 3-4: E-quad Power Systems GmbH

Steht die Produktion still, können die Turbinen als konventionelles BHKW genutzt werden. Bereits in 2015 wurde von Krantz gemeinsam mit weiteren Projektpartnern ein erstes Prototypenprojekt mit zwei Turbinen bei der Firma Kächele in Weilheim an der Teck realisiert. Aufbauend auf den positiven Betriebserfahrungen wurde ab 2016 das Projekt für KSK entwickelt.

Hohe Einsparungen bei den Betriebskosten

Die Anlage in Geilenkirchen ist nun seit April 2020 im störungsfreien Betrieb. Gegenüber einer konventionellen Abluftreinigungsanlage werden schon bei 4 000 Produktionsstunden im Jahr mehr als 100 000 Euro jährlich an Betriebskosten gespart. Aufgrund der ökologischen Vorteile der neuartigen Abluftreinigungsanlage erhielt das Unternehmen KSK für dieses Projekt eine KfW-Förderung in Höhe von 430 000 Euro.

Info → EnergieAgentur.NRW